En la industria del teñido y la estampación, el blanqueo con agentes blanqueadores y el blanqueamiento con abrillantadores son dos métodos importantes para obtener tejidos de poliéster blancos.

Entre ellos, el blanqueamiento con abrillantadores tiene las ventajas de una dosis baja de abrillantador, un buen efecto blanqueador y un bajo daño a la fibra. Incluso los tejidos blanqueados suelen necesitar un mayor blanqueamiento con abrillantadores. Los abrillantadores fluorescentes tipo estilbeno (ER) son un tipo importante de abrillantador utilizado para tejidos de poliéster. Cuando se comercializan, los fabricantes suelen utilizar métodos de molienda y dispersión para convertirlos en productos líquidos. En la actualidad, la mala estabilidad de la dispersión es un problema importante que afecta el desarrollo de abrillantadores fluorescentes líquidos. Muchos productos relacionados son propensos a la precipitación y sedimentación de partículas sólidas después de haber sido colocados durante varias semanas o meses, lo que da como resultado un efecto de blanqueamiento deficiente en las telas de poliéster e incluso provoca un blanqueamiento desigual, manchas de color, manchas de color y otros defectos en las muestras de tela. Por lo tanto, la investigación y el desarrollo de abrillantadores fluorescentes líquidos altamente estables tienen un valor práctico importante. Este documento toma la agente blanqueador fluorescente ER-I como ejemplo, y utiliza un método de molienda para prepararlo y convertirlo en un agente blanqueador líquido fluorescente. Se investigaron los efectos de factores tales como el tamaño de partícula del agente blanqueador, el tipo de dispersante, la relación entre masa de agente blanqueador y dispersante y la concentración del agente blanqueador sobre la estabilidad del sistema de dispersión. Se diseñó un experimento ortogonal para determinar el grado de influencia de cada factor, con el objetivo de proporcionar una referencia útil para el desarrollo de agentes blanqueadores líquidos fluorescentes altamente estables.

1. Sección Experimental

1.1 Materiales, reactivos e instrumentos

Materiales: Tejido de punto de poliéster (230 g/m²)

Reactivos: el agente blanqueador ER-I, el antiespumante, el dispersante no iónico (tipo éter de polioxietileno), el dispersante aniónico MF y el superdispersante (principalmente un copolímero basado en ácido acrílico y estireno, Mw 1,49 × 10⁵) estaban todos disponibles comercialmente. Instrumentos: espectrofotómetro UV-Vis 756S (Shanghai Lingguang Technology Co., Ltd.), molino de arena horizontal RTSM-0.5BJD (Shanghai Rute Electromechanical Equipment Co., Ltd.), centrífuga de baja velocidad 800B (Shanghai Anting Scientific Instrument Factory), analizador de tamaño de nanopartículas Nano ZS90 y potencial Zeta (Malvern Instruments, Reino Unido), reómetro Mars40 (HAAKE, Alemania), Máquina de tinción DYE-24 (Shanghai Qianli Automation Equipment Co., Ltd.), medidor de blancura WSD-3C (Beijing Kangguang Optical Instrument Co., Ltd.).

1.2 Pasos de preparación del agente blanqueador fluorescente líquido: Se agregaron secuencialmente agente blanqueador, dispersante, perlas de circonio y agua a un dispositivo de micromolienda de laboratorio. La velocidad de molienda fue ajustada y cronometrada. Si se produjera espuma, se podría agregar una cantidad adecuada de antiespumante. Durante el proceso de molienda, se midió y analizó el tamaño promedio de partícula del agente blanqueador utilizando un analizador de tamaño de nanopartículas. Después de la molienda, las perlas de circonio se eliminaron mediante filtración a través de una gasa. Después, el filtrado resultante se diluyó hasta un volumen final para obtener el agente blanqueador fluorescente líquido.

1.3 Procedimiento de prueba de estabilidad de centrifugación

Se colocó una cantidad adecuada del agente blanqueador fluorescente líquido en un tubo de centrífuga. Después de la centrifugación a 2000 r/min durante un tiempo específico, se tomó 1 ml del líquido de la capa intermedia después de la centrifugación y 1 ml del líquido antes de la centrifugación. Estos se diluyeron con un volumen igual de N,N-dimetilformamida y se midió la absorbancia a la longitud de onda de máxima absorción utilizando un espectrofotómetro UV-Vis. La tasa residual se calculó utilizando la siguiente fórmula:

Residual Rate/% = (Aafter / Abefore) × 100%

Where Aafter and Abefore are the absorbance values of the dispersions before and after centrifugation, respectively. 1.4 Polyester Whitening Process

Prepare el licor de tinte de acuerdo con la dosis del agente blanqueador x% owf y la proporción de licor 1:30. Coloque la tela de poliéster en el licor, ajuste la temperatura de teñido inicial de la máquina de teñir a 40 ℃, aumente la temperatura a 130 ℃ a una velocidad de 2 ℃/min y manténgala así durante 60 min. Luego enfríe a 40 ℃, retire la tela, lave con agua y seque al aire.

1.5 Métodos de prueba de parámetros de blancura y color

Utilice un medidor de blancura para probar el valor de blancura de las muestras blanqueadas. Se toma como valor de blancura final el promedio de tres pruebas para cada muestra.

Los parámetros de color (L, a y b) también se leen en el medidor de blancura. 3

2. Resultados y Discusión

2.1 Análisis de un solo factor

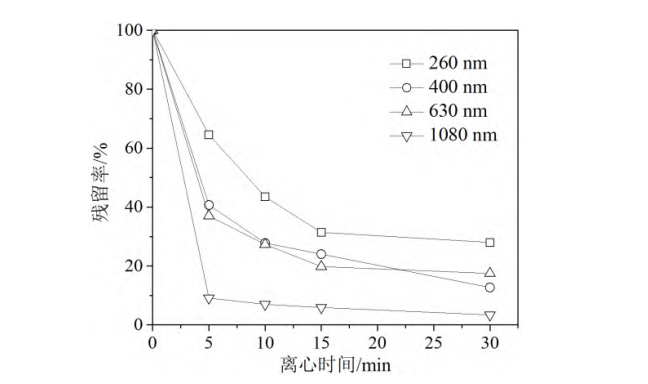

2.1.1 Efecto del tamaño de partícula del abrillantador sobre la estabilidad

El abrillantador ER-I se trituró utilizando un dispersante no iónico. El tamaño medio de partícula de las partículas en la dispersión abrillantadora obtenida se ajustó controlando el tiempo de molienda. Se obtuvieron dispersiones con tamaños de partícula promedio de 260 nm, 400 nm, 630 nm y 1080 nm [9]. Se probó su estabilidad centrífuga y los resultados se muestran en la Figura 1. Como puede verse en la figura, la tasa residual de abrillantador en la dispersión disminuyó rápidamente dentro de los 15 minutos posteriores a la centrifugación y luego tendió a estabilizarse. Cuanto mayor sea el tiempo de centrifugación, más intensa será la sedimentación de las partículas de abrillantador y menor será la cantidad residual de abrillantador en la dispersión. En las mismas condiciones de tiempo de centrifugación, cuanto mayor sea el tamaño de las partículas de abrillantador, menor será la tasa residual de la dispersión. Esto indica que el sistema de dispersión con tamaño de partícula grande tiene una capacidad más débil para mantener la estabilidad. Por lo tanto, un tamaño de partícula suficientemente pequeño es una condición necesaria para preparar abrillantadores fluorescentes líquidos estables.

Condiciones de molienda: dispersante no iónico, m(abrillante)/m(dispersante) 2/1, concentración de abrillantador 1 g/L

Figura 1 Curvas de variación de la tasa residual del agente blanqueador con el tiempo de centrifugación en diferentes condiciones de tamaño de partícula.

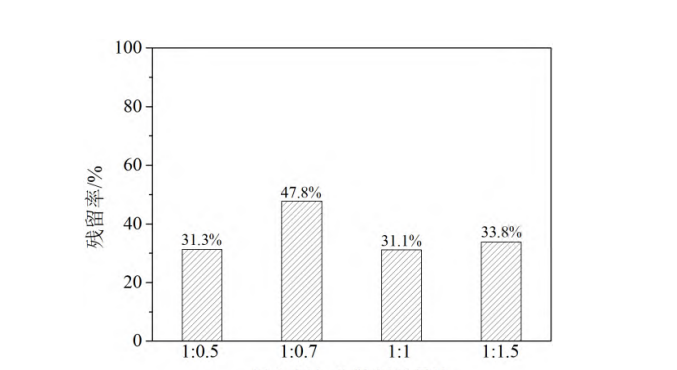

2.1.2 Efecto de la relación de masa de abrillantador a dispersante sobre la estabilidad

Durante el proceso de molienda, la cantidad de abrillantador se mantuvo constante y el abrillantador se molió hasta que el tamaño de partícula promedio alcanzó 200 nm (debido al gran error en el experimento de control del tamaño de partícula, este documento utiliza el nivel de tamaño de partícula para expresar el rango de tamaño de partícula). Se investigó el efecto de la relación másica de abrillantador a dispersante sobre la estabilidad centrífuga del sistema de dispersión cambiando la cantidad de dispersante no iónico. La tasa de residuos de abrillantador después de la centrifugación durante 15 minutos bajo diferentes dosis de dispersante se muestra en la Figura 2. Como puede verse en la figura, cuando la relación de masa de abrillantador a dispersante aumentó de 1:0,5 a 1:0,7, la tasa de residuos de abrillantador en la dispersión aumentó de 31,3% a 47,8%. Un aumento adicional de la dosis de dispersante dio como resultado una disminución en la tasa de residuos. Este resultado indica que la cantidad de dispersante utilizada debe mantenerse en un nivel apropiado; demasiado o muy poco no conduce a la obtención de una alta estabilidad.

relación en masa de agente blanqueador a dispersante

Figura 2 Tasa residual de agente blanqueador en dispersión centrifugada en diferentes condiciones de dosificación del dispersante

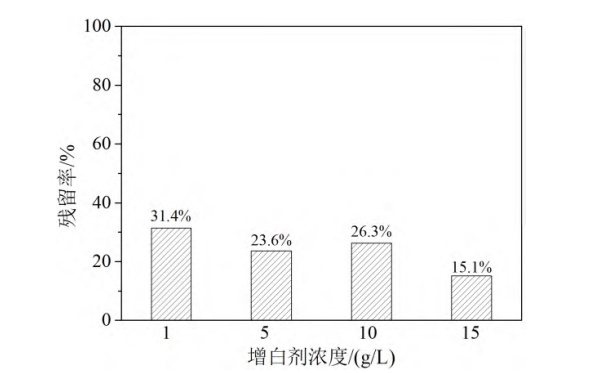

2.1.3 Efecto de la concentración del agente abrillantador sobre la estabilidad centrífuga

El agente abrillantador se trituró usando un tensioactivo no iónico para obtener dispersiones con diferentes concentraciones de agente abrillantador. Se investigó el efecto de la concentración del agente abrillantador sobre la estabilidad centrífuga de las dispersiones y los resultados se muestran en la Figura 3. Como se muestra en la figura, a medida que la concentración del agente abrillantador en la dispersión aumentó de 1 g/l a 15 g/l, la tasa residual del agente abrillantador disminuyó gradualmente del 31,4 % al 15,1 %. Esto indica que con el aumento de la concentración del agente abrillantador, la distancia promedio entre las partículas del agente abrillantador disminuye, haciendo que las partículas sean más propensas a la agregación y sedimentación.

Condiciones de molienda: dispersante no iónico, m(abrillantador)/m(dispersante) 2/1, nivel de tamaño de partícula 200 nm

Figura 3 Tasa residual de agente blanqueador en dispersión centrifugada en diferentes condiciones de concentración de agente blanqueador

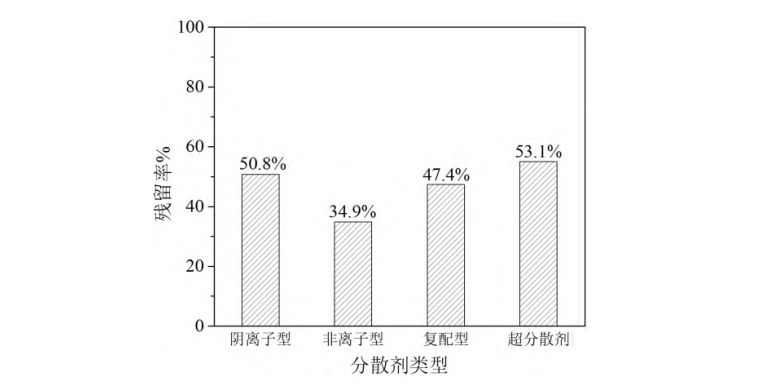

2.1.4 Efecto del tipo de dispersante sobre la estabilidad Se usaron aniónicos, no iónicos, compuestos (aniónicos y no iónicos en una proporción de masa de 1:1) y superdispersantes para moler el agente blanqueador en las mismas condiciones. Se probó la estabilidad centrífuga de las dispersiones resultantes para explorar el efecto del tipo de dispersante sobre la estabilidad. Los resultados se muestran en la Figura 4. Como se muestra en la figura, la dispersión obtenida usando dispersante no iónico en las mismas condiciones tuvo la tasa residual más baja, solo 34,9%. La tasa residual aumentó significativamente cuando se utilizaron dispersantes aniónicos, compuestos o superdispersantes, alcanzando el 47,4%-53,1%. Entre ellos, la tasa residual centrífuga fue la más alta cuando se usó superdispersante, alcanzando el 53,1%. Esto puede deberse a que los grupos aniónicos contenidos en estos dispersantes aumentaron significativamente la repulsión de carga negativa entre partículas, logrando un efecto estabilizador.

Condiciones de molienda: m(abrillante)/m(dispersante) 2/1, concentración de abrillantador 1 g/L, tamaño de partícula 200 nm

Figura 4 Tasa residual de agente blanqueador en dispersión centrifugada usando diferentes dispersantes

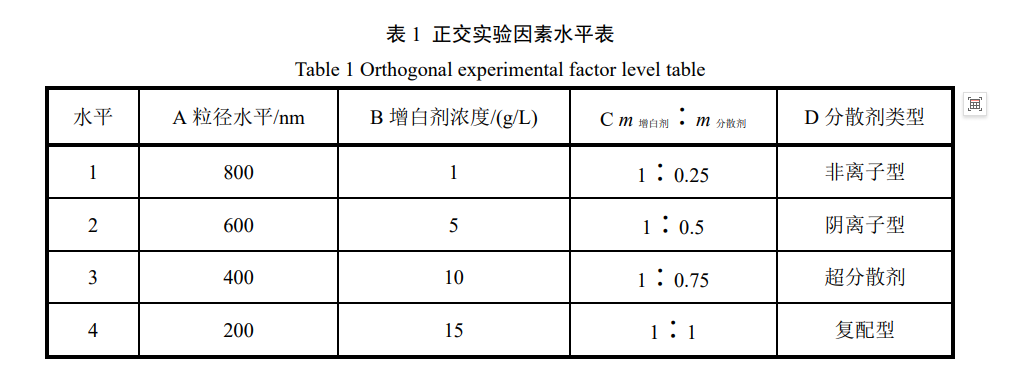

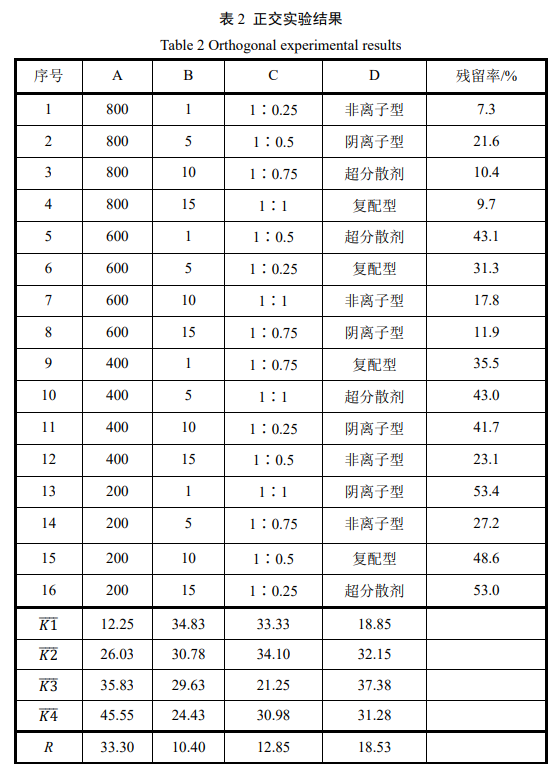

2.2 Diseño experimental ortogonal y análisis de resultados Los resultados de la investigación antes mencionados muestran que el tamaño promedio de partícula del agente blanqueador, el tipo de dispersante, la cantidad de dispersante y la concentración del agente blanqueador tienen un impacto significativo en la estabilidad de la dispersión del agente blanqueador. Para estudiar más a fondo la influencia de cada parámetro en la estabilidad del agente blanqueador líquido, basado en el experimento de un solo factor, se llevó a cabo un diseño experimental ortogonal L16 (44) con factores tales como el nivel de tamaño promedio de partícula (A), la concentración del agente blanqueador (B), la relación de masa del agente blanqueador a dispersante (C) y el tipo de dispersante (D). La tabla experimental ortogonal se muestra en la Tabla 1.

Utilizando la cantidad residual de agente blanqueador en la dispersión después de la centrifugación como indicador, se determinaron las condiciones óptimas del proceso de molienda para el agente blanqueador y los resultados experimentales ortogonales se muestran en la Tabla 2. Con base en los datos experimentales de la Tabla 2, se utilizó un análisis de rango para determinar el grado de influencia de cada factor. La Tabla 2 muestra que el factor A tiene el valor R de mayor rango, alcanzando 33,30. Esto indica que el tamaño medio de partícula del agente blanqueador tiene el mayor impacto en la estabilidad de la dispersión. Específicamente, cuando el tamaño medio de partícula está en el nivel de 200 nm, la tasa de residuos de centrifugación de la dispersión resultante es la más alta.

Los valores del rango de los factores B a D son 10,40, 12,85 y 18,53, respectivamente. Por lo tanto, el orden de influencia de cada factor es: tamaño promedio de partícula del agente blanqueador > tipo de dispersante > relación en masa de agente blanqueador a dispersante > concentración de agente blanqueador. Según los valores numéricos de cada nivel, la combinación óptima es A4B1C2D3. Es decir, cuando la concentración del agente blanqueador fluorescente es 1 g/L, se usa un superdispersante, la relación de masa del agente blanqueador al dispersante se establece en 1:0,5 y el tamaño promedio de partícula del agente blanqueador se muele al nivel de 200 nm, se debe obtener el mejor efecto de estabilidad (esta condición resulta ser consistente con las condiciones de la Sección 2.1.4 cuando se usa un superdispersante). Una verificación adicional mostró que la dispersión del agente blanqueador obtenida en las condiciones óptimas anteriores alcanzó una tasa de residuos del 59,5 % después de la centrifugación.

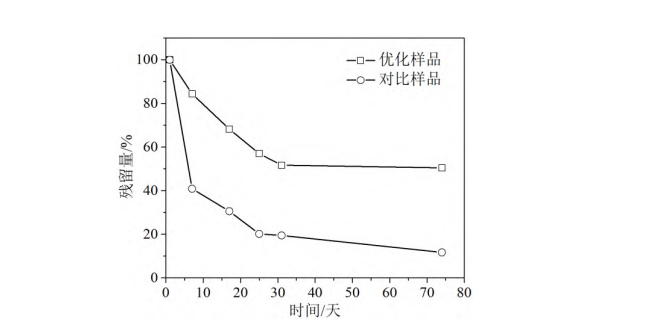

2.3 Estabilidad estática de muestras optimizadas

El agente blanqueador líquido fluorescente obtenido en condiciones optimizadas se dejó reposar a temperatura ambiente (25 ± 5 ℃) durante un período de tiempo. Se observó sedimentación y se analizó la cantidad residual de agente blanqueador en la solución. Los resultados se muestran en la Figura 5. Como se muestra en la Figura 5, la muestra optimizada exhibió una mejor resistencia a la sedimentación en comparación con la muestra de control. Después de 74 días, se observó una diferencia de concentración significativa entre las capas superior e inferior de la muestra de control. Las pruebas revelaron que el agente blanqueador residual en la solución de muestra de control era solo del 11,7 %, mientras que el agente blanqueador residual en la solución de muestra optimizada todavía era del 50,5 %. Este resultado indica que la muestra optimizada basada en el superdispersante tiene una estabilidad estática significativamente mejor que el sistema de dispersión no iónico.

Nota: La muestra optimizada es la muestra preparada utilizando condiciones de optimización experimental ortogonales; la muestra de control es la muestra preparada usando un dispersante no iónico, siendo las demás condiciones de preparación las mismas que las de la muestra optimizada.

Figura 5 Las curvas de variación de la tasa residual del agente blanqueador con el tiempo de sedimentación para muestras optimizadas y comparadas.

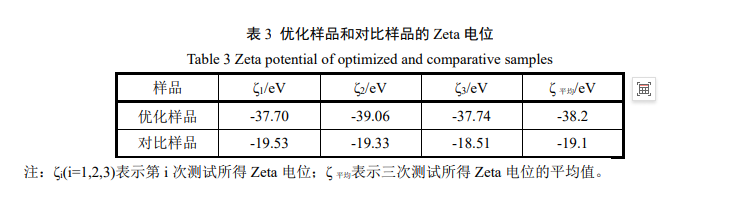

2.4 Análisis del mecanismo de estabilidad del sistema hiperdispersante

Para revelar el motivo de la mayor estabilidad de la muestra optimizada basada en el hiperdispersante, se midieron los potenciales Zeta de la muestra optimizada y la muestra de control, y los resultados se muestran en la Tabla 3. La Tabla 3 muestra que el potencial Zeta de la muestra optimizada es -38,2 eV, que es casi el doble que el de la muestra de control. Este resultado refleja que el sistema hiperdispersante con numerosos grupos aniónicos puede proporcionar eficazmente fuerzas repulsivas entre las micelas del agente blanqueador, reduciendo así la probabilidad de agregación y sedimentación de las moléculas del agente blanqueador y haciendo que el sistema de dispersión sea más estable.

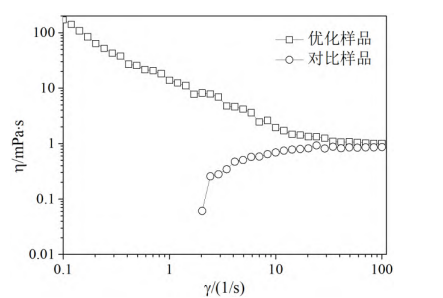

Como se muestra en la Figura 6, las curvas de variación de la viscosidad con la velocidad de corte indican que la muestra optimizada exhibe propiedades reológicas que son drásticamente diferentes de las de la muestra de control. La muestra de control preparada con un dispersante no iónico presenta un espesamiento por cizallamiento, lo que significa que su viscosidad aumenta gradualmente al aumentar la velocidad de cizallamiento. Por el contrario, la muestra optimizada preparada con un superdispersante exhibe un comportamiento de fluido adelgazante, lo que significa que su viscosidad disminuye gradualmente al aumentar la velocidad de corte [10]. En general, la muestra optimizada tiene un valor de viscosidad más alto que la muestra de control.

Se infiere que en el sistema de muestra optimizado, las partículas de superdispersante y agente blanqueador se adsorben firmemente a través del anclaje, formando así micelas de agente blanqueador relativamente estables. Las largas cadenas solvatadas del superdispersante proporcionan un puente para la formación de una estructura de red tridimensional entre las micelas y proporcionan una gran barrera energética para suprimir la atracción de van der Waals entre las micelas, permitiendo así que el sistema de dispersión alcance un estado termodinámicamente estable.

Figura 6 Curvas de variación de viscosidad con velocidad de corte de muestras optimizadas y comparadas

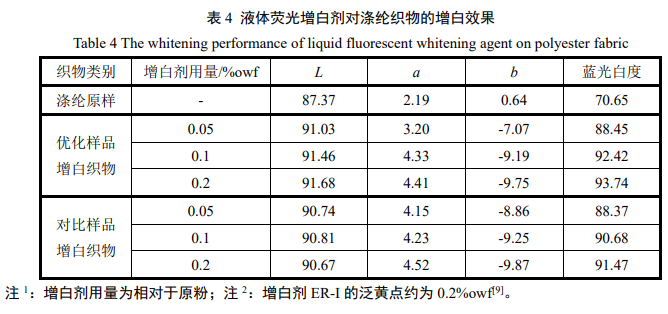

2.5 Efecto blanqueador de muestras optimizadas

La muestra optimizada y la muestra de control se utilizaron para blanquear tejidos de poliéster mediante un método de impregnación a alta temperatura y alta presión. Se probaron los parámetros de blancura y color del poliéster blanqueado y los resultados se muestran en la Tabla 4. En comparación con la muestra de poliéster original, la blancura del tejido aumentó significativamente después del tratamiento con el agente blanqueador. Dentro del punto de amarilleamiento del agente blanqueador, el valor de blancura del tejido de poliéster también aumentó significativamente con el aumento de la dosis del agente blanqueador. Cuando la dosis del agente blanqueador fue del 0,2 % owf, el valor de blancura del tejido blanqueado de la muestra optimizada alcanzó 93,74. En comparación con la muestra de control, la muestra optimizada mostró una mayor blancura con la misma dosis de agente blanqueador. Esto indica que el sistema de dispersión optimizado en este artículo tiene un efecto promotor significativo sobre la adsorción y penetración de moléculas de agente blanqueador en fibras de poliéster.

3. Conclusión

Los factores que afectan la estabilidad de los abrillantadores ópticos son los siguientes: tamaño de partícula > tipo de dispersante > relación de masa de abrillantador óptico a dispersante > concentración de abrillantador óptico. Las condiciones óptimas para obtener un abrillantador óptico líquido altamente estable son: usar un superdispersante, con una concentración de abrillantador óptico de 1 g/L y una relación de masa de abrillantador óptico a dispersante de 1:0,5, moler las partículas de abrillantador óptico hasta un tamaño de partícula promedio de aproximadamente 200 nm.

En las condiciones optimizadas, la tasa de residuos centrífugos del sistema de dispersión de abrillantador óptico fue del 59,5 %, y después de reposar durante 74 días, la tasa de residuos del abrillantador óptico en la dispersión fue del 50,5 %, siendo ambos resultados significativamente mejores que la muestra comparativa. Además, el abrillantador óptico líquido optimizado obtenido en este artículo muestra buenos efectos blanqueadores en tejidos de poliéster.

EN

EN 中文

中文 ES

ES

-1.jpg)